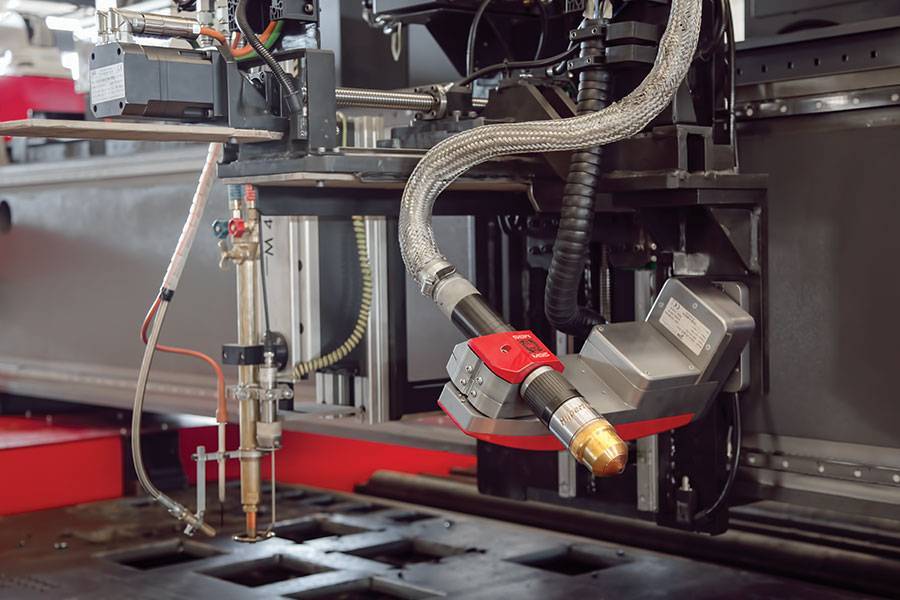

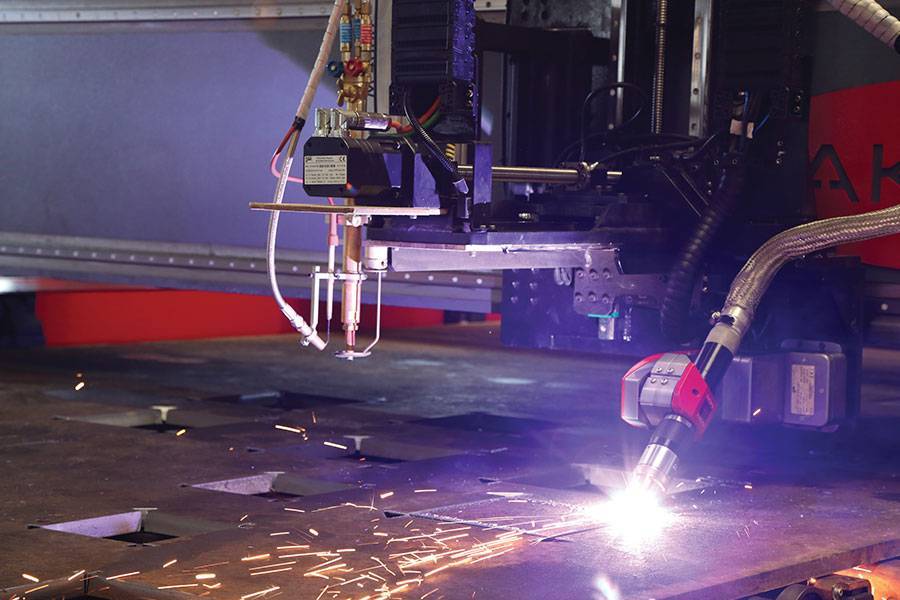

Центр выполнения плазменной резки со сверлением AKYAPAK ADOP — передовая установка, предназначенная для технологических линий изготовления металлических конструкций. Его используют в различных направлениях машиностроении, станкостроения, в других отраслях. Станки этой серии позволяют выполнять целый комплекс технологических операций, включая раскрой листового металла с высокой точностью, сверление. Также выполняется резка отверстий. Дополнительно оборудование позволяет проводить маркировку, и гравировать металлические поверхности. Характеристики оборудования позволяют эффективно применять его на крупносерийных производствах.

Плазменные станки с функцией сверления AKYAPAK ADOP в зависимости от значения максимальной толщины обрабатываемых заготовок и функционала комплектуются системами плазменной резки разного уровнем мощности. Также они оснащаются газовыми горелками, 6-позиционным барабаном. Предусматривается установка сверлильной головки.

Наша компания поставляет оригинальное оборудование линейки ADOP. Предлагаем станки плазменного раскроя линейки по дилерским ценам.

Основные особенности установок плазменной резки с дополнительной функцией сверления AKYAPAK ADOP:

- Комплектация контроллерами ЧПУ торговых марок Siemens и Mitsubishi.

- Перемещение по осям при помощи сервоприводов.

- Мощность электродвигателя привода главного шпинделя — 22 кВт.

- Величина крутящего момента привода главного шпинделя — 280 Н*м.

- Максимальный диаметр просверливаемых отверстий — от 10 до 40 мм.

- Возможность нарезки резьбы диаметром от М12 до М24.

- Направляющие значительной жесткости по осям шарико-винтовых пар.

- 10-позиционный блок автозамены рабочего инструмента.

- Возможность выполнения маркировки при помощи скрайбера.

- Габариты обрабатываемых заготовок: 3000х12000х26 мм, 3000х3200х100 мм.

- Предельный вес обрабатываемой листовой заготовки — 7500 кг.

- Ведение плазменной резки на толщину до 60 мм.

- Ведение кислородной резки на толщину до 100 мм.