Во второй части цикла наших статей о вертикальных листогибочных прессах, мы расскажем об органах управления и осях листогибочных прессов. Когда дело касается выбора комплектации и возможностей пресса, данная тема вызывает больше всего вопросов у наших заказчиков, ведь именно от этих узлов зависит удобство работы на прессе, производительность, сложность и качество изготавливаемой детали.

Современные гидравлические листогибочные прессы, по типу управления можно разделить на две основные группы – управляемые посредством NC-контроллера (Numerical Control) и управляемые посредством CNC-контроллера (Computer Numerical Control). На рынке существует множество производителей систем управления для листогибочных прессов – ESTUN, ELGO, CYBELEC, DELEM, ESA и др.

NC-контроллер для листогибочных прессов, представляет из себя простейшую систему ЧПУ, которая обладает ограниченным набором функций и позволяет минимально автоматизировать процесс работы пресса. Как правило, данные системы управления оснащаются монохромным жидкокристаллическим дисплеем, кнопочной панелью ввода, не большой библиотекой программ и позволяют управлять двумя осями пресса – Y и X. Пожалуй, самым распространенным контроллером на рынке является модель E21 от китайской компании ESTUN AUTOMATION.

Основные возможности контроллера ESTUN E21:

- Управление перемещением заднего упора по оси X.

- Управление перемещением гибочной балки по оси Y.

- <Выбор единиц измерения дюйм/мм.

- Сохранение до 40 программ, по 25 шагов в каждой.

- Точность перемещения по осям 0,1 мм.

- Ручной/автоматический режим гибки.

- Ввод последовательности гибки.

- Диагностика ошибок.

- Контроль количества шагов программы.

- Язык английский/китайский.

- Размер монохромного LCD дисплея 54,38 х 54,38 мм.

- Разрешение пикселей матрицы 160 х 160.

Контроллеры данного типа, как правило ставятся на простые, бюджетные листогибочные прессы, с торсионным валом и одной управляемой осью заднего упора – Х. Это решение позволяет производить Г- и П-образные гибы в автоматическом режиме, не загружая такими простыми задачами более сложное оборудование, существенно сэкономив тем самым бюджет производства. Контроллерами ESTUN E21 в базовой комплектации оснащаются листогибочные прессы BOMEI серии HPB.

Современные многоосевые листогибочные прессы оснащаются полноценными системами ЧПУ (CNC), которые представляют из себя современный промышленный компьютер, позволяющий производить расчеты параметров гибки в зависимости от заданных вводных данных. Лидерами в области производства систем ЧПУ являются компании DELEM (Нидерланды) и CYBELEC (Швейцария) – стойками ЧПУ их производства оснащаются большинство производимых на сегодняшний день гидравлических листогибов. Выбор системы ЧПУ зависит от сложности листогибочного пресса и предпочтений заказчика, ведь не смотря на одинаковый функционал, меню системы и принцип ввода информации может существенно отличаться.

Ниже представлены самые распространенные на рынке ЧПУ контроллеры от ведущих производителей:

|

|

|

| Delem DA58T | Delem DA66T | Delem DA69T |

|

|

|

| Cybelec CybTouch 12PS | Cybelec ModEva Pac | Cybelec ModEva 19T |

По сравнению с простейшими NC-контроллерами, современные CNC системы, в большинстве своем обладают следующими характеристиками (зависимости от модели):

- Цветной сенсорный дисплей с высоким разрешением и большой диагональю.

- Двухмерное или трехмерное программирование и отображение процесса гибки.

- Операционная система Windows XP или 10 версии (кроме Cybelec CybTouch 12PS).

- Поддержка от 4-х до 16-ти управляемых осей.

- Обширная база гибочного инструмента.

- Большое количество запоминаемых программ с последовательными шагами – библиотека изделий.

- Мощный промышленный процессор.

- Большой объем оперативной памяти.

- HDD или SSD накопитель большого объема.

- Один или несколько USB разъемов для обмена информацией.

- Ethernet или Wi-Fi подключение к сети.

- Чтение файлов большинства форматов CAD/CAM программ.

Функционал систем ЧПУ очень широк и существенно упрощает работу оператора. Современный CNC контроллер позволяет производить:

- Внесение параметров обрабатываемого материала.

- Создание детали с нуля, непосредственно на стойке ЧПУ.

- Автоматический расчет последовательности гибки.

- Расчет усилия гибки и пружинения.

- Расчет расстояния и скорости перемещения по управляемым осям.

- Расчет компенсации прогиба.

- Расчет рабочего времени.

- Автоматический подбор инструмента под деталь из базы имеющегося инструмента.

- Предупреждение ошибок и столкновений.

- Ручное или автоматическое масштабирование.

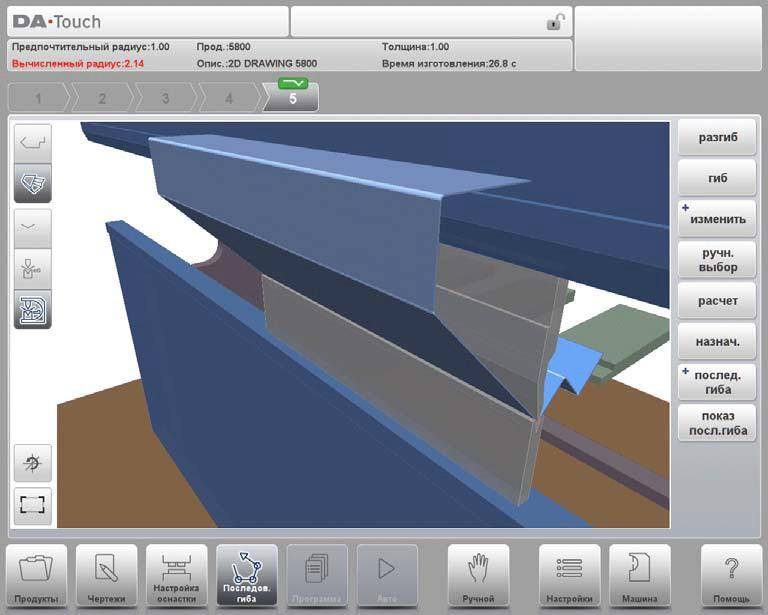

- Для стоек с 3D визуализацией – трехмерное вращение изображения.

- Изменение длин и углов.

- Добавление и удаление гибов.

- Применение специальных гибов.

- Существующие изделия можно копировать, изменять и сохранять как новое изделие.

...и многие другие функции.

3D визуализация в ЧПУ Delem DA69T.

Функционал систем ЧПУ можно описывать до бесконечности, ведь в зависимости от сложности пресса он оснащается соответствующей по возможностям стойкой ЧПУ, которая позволяет выполнять расчет и гибку самых сложных деталей. В комплекте с CNC контролером идет одна или несколько программ для ПК, которая по своей сути является эмулятором управляющей программы ЧПУ. На своем рабочем месте, технолог производства может создавать программы гибки деталей и передавать их на стойку листогибочного пресса через USB порт или посредством сетевого соединения. Данное решение позволяет не отвлекать оператора от процесса гибки уже существующих на стойке ЧПУ деталей и существенно сократить время производственного процесса.

Помимо ввода параметров и производства на их основе расчетов, как писалось выше - система ЧПУ посредством приводов и контроллеров управляет основными рабочими органами листогибочного пресса – осями. Каждый вертикальный листогибочный пресс имеет, примерно, одинаковое количество осей, но в зависимости от комплектации пресса, количество управляемых осей от системы ЧПУ может быть разным. Чем больше автоматических управляемых осей на листогибочном прессе, тем выше его производительность и точность, т.к. система ЧПУ проверяет правильность вводных данных, производит автоматические расчеты скоростей перемещения и рабочих ходов осей и определяет последовательность гибов. Оператору достаточно только каждый раз вставлять изгибаемый материал до упора и нажимать педаль управления для начала опускания верхней балки. При этом, оператору не надо каждый раз настраивать упор вручную по высоте, длине и ширине заготовки.

Итак, давайте рассмотрим, какие бывают оси на листогибочном прессе.

- Ось Y - перемещение верхней балки вверх-вниз.

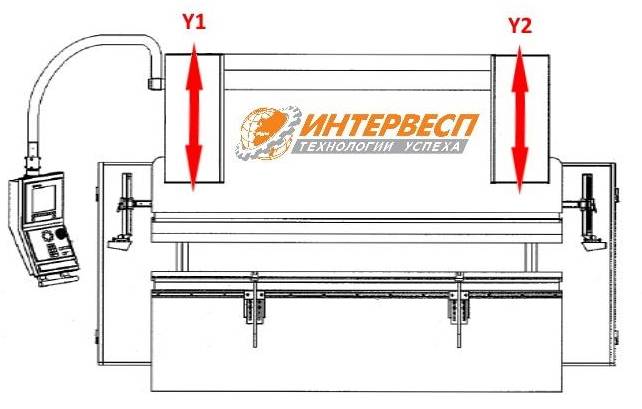

- Оси Y1-Y2 - независимое перемещение верхней балки вверх-вниз.

Оси заднего упора:

- Ось X - перемещение всей балки заднего упора вперед-назад.

- Оси X1-X2 - независимое перемещение пальцев заднего упора вперед-назад.

- Ось R - перемещение всей балки заднего упора вверх-вниз.

- Оси R1-R2 - независимое перемещение пальцев заднего упора вверх-вниз.

- Оси Z1-Z2 - независимое перемещение пальцев заднего упора влево-вправо.

Оси передней поддержки листа:

- Оси X3-X4 - независимое перемещение передней поддержки вперед-назад.

- Оси R3-R4 - независимое перемещение передней поддержки вверх-вниз.

- Оси Z3-Z4 - независимое перемещение передней поддержки влево-вправо.

- Оси AP3-AP4 - независимое сопровождение листа.

Ось компенсации прогиба:

- Ось С - система компенсации прогиба (бомбирование).

В первой части мы писали, что существуют листогибочные прессы с торсионным валом, тем самым перемещение верхней балки вверх-вниз образует одну ось – Y. Современные гидравлические листогибочные прессы оснащаются двумя независимыми гидроцилиндрами, управляемыми посредством сервоклапанов гидравлической системы. Каждый из двух гидроцилиндров – правый и левый, образуют отдельную управляемую ось – Y1 и Y2, соответственно. Контроль за перемещением верхней балки по этим двум осям осуществляется за счет линейных датчиков. На листогибочных прессах ERMAKSAN, установлены оптические линейные датчики HEIDENHEIN, которые позволяют осуществлять контроль и регулировку перемещений верхней траверсы с точностью до 0,01 мм.

Оси Y1 и Y2.

Оси Y1 и Y2 – управляемые оси перемещения верхней траверсы. Верхняя траверса, является основным рабочим органом пресса, непосредственно передающая рабочее усилие на заготовку. Процесс гибки, делится на несколько этапов:

- Ускоренное опускание верхней балки (подвод) до точки начала рабочего хода.

- Рабочий ход – медленное опускание верхней балки с заданным рабочим усилием. Собственно, на этом этапе, пуансон касается материала и происходит его деформация.

- Остановка балки в заданной нижней точке на заданное время, для снятия напряжения материала и устранения пружинения.

- Ускоренный возврат балки в верхнее положение.

За расстояние, скорость и точность перемещения верхней балки, на всех этих этапах отвечают оси Y1 и Y2. В случае производственной необходимости, при изготовлении специфических гибов, оператор может внести корректировки в значения положений осей Y1 и Y2, тем самым сделав перекос верхней балки.

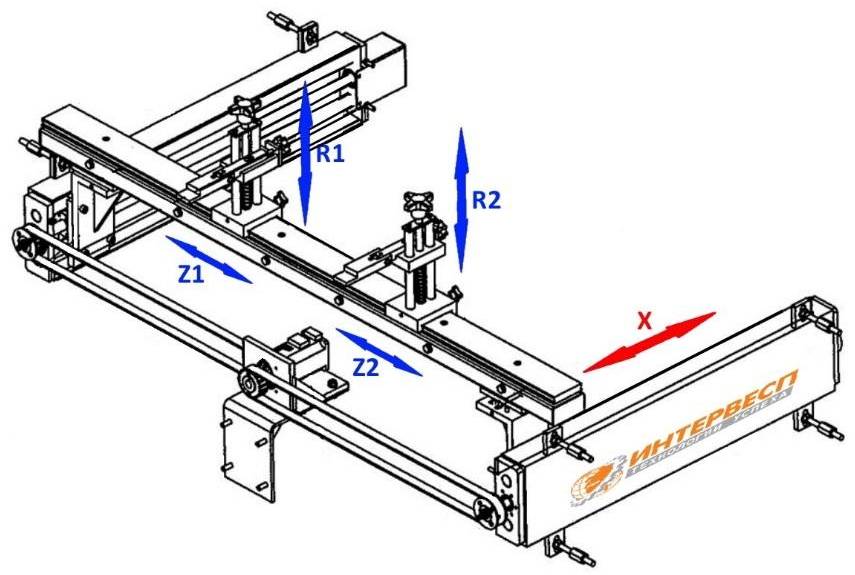

Основная доля по количеству всевозможных осей, приходится на задний упор листогибочного пресса. Оси заднего упора могут быть автоматизированные – управляться системой ЧПУ или ручными – выставляться оператором вручную. Зачастую, задние упоры имеют комбинированную конструкцию – часть осей автоматизирована, а часть осей перемещается вручную. Ниже изображен комбинированный задний упор с пятью осями. Красным цветом выделена автоматизированная ось Х – перемещение заднего упора вперед-назад. Синим цветом выделены оси R1-R2 и Z1-Z2 – они выставляются вручную оператором пресса.

Комбинированный задний упор.

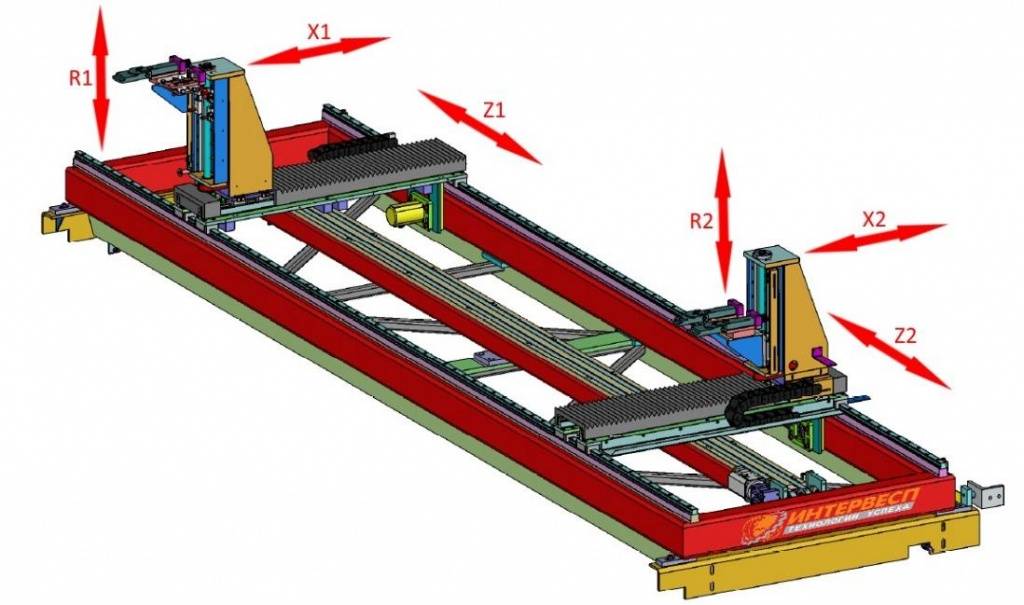

Количество управляемых от ЧПУ осей заднего упора может быть различным и достигать 6-ти осей, при этом каждая ось может перемещаться независимо друг от друга. Ниже изображен полностью автоматизированный 6-ти осевой задний упор ERMAKSAN ATF, а также видео его работы:

Автоматический 6-ти осевой задний упор ERMAKSAN ATF.

Оси передней поддержки X3-X4, R3-R4, Z3-Z4 и AP3-AP4 предназначены для поддержки, сопровождения и подачи изгибаемого листа. Данное решение позволяет подавать тонкий лист больших размеров, предупреждая его провисание, а также работать с толстым, тяжелым листом облегчая работу оператору. Зачастую такие решения используются в составе роботизированной ячейки, когда процесс гибки полностью автоматизирован.

Листогибочный пресс ERMAKSAN SPEED-BEND PRO с автоматизированной поддержкой.

Система компенсации прогиба – ось С. Для равномерной гибки деталей на гидравлических листогибочных прессах на длине более 2000 мм, рекомендуется применять систему компенсации прогиба. Это обусловлено конструкцией пресса. Рабочие цилиндры располагаясь по краям пресса распределяют неравномерное усилие на рабочий стол. Под воздействием на стол вертикального усилия слева и справа, происходит неравномерная деформация стола, тем самым углы изгибаемой детали по краям будут меньше, а по центру угол будет больше. Именно для устранения данной деформации и предназначена система компенсации прогиба. Существует множество видов данной системы.

На данный момент, самыми распространенными являются два вида систем компенсации, отличающихся по принципу работы:

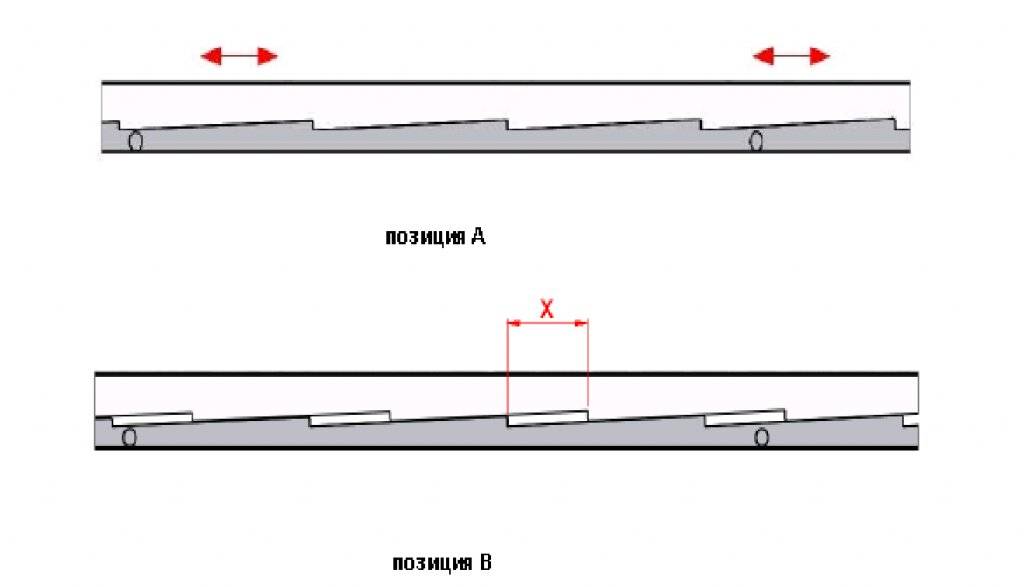

- Механическая. Она представляет собой сдвоенную систему клиньев или волн (в зависимости от производителя), которая располагается под столом пресса. На нижней и верхней рейке расположены клинья различной высоты и шагом - в центре зубья больше, по краям меньше. Перемещаясь в горизонтальной плоскости, система клиньев, как-бы распирает нижний стол по центру в вертикальной плоскости. Таким образом, при воздействии двух гидроцилиндров слева и справа, система компенсирует прогиб стола по центру.

Система клиньев.

Механическая система компенсации прогиба, может быть ручной и моторизированной. В первом случае оператор вручную выставляет необходимое значение компенсации прогиба, проверяя каждую партию деталей на равномерность гиба и в случае необходимости вносит корректировки вручную. В случае с моторизированной системой все проще – вместо рукоятки установлен электропривод, который воздействует на систему клиньев согласно рассчитанным системой ЧПУ параметрам.

|

|

| Ручная система. | Моторизированная система. |

- Гидравлическая. Данная система компенсации прогиба, как правило, устанавливается на прессы с усилием, превышающими 100 тонн на 1000 мм.

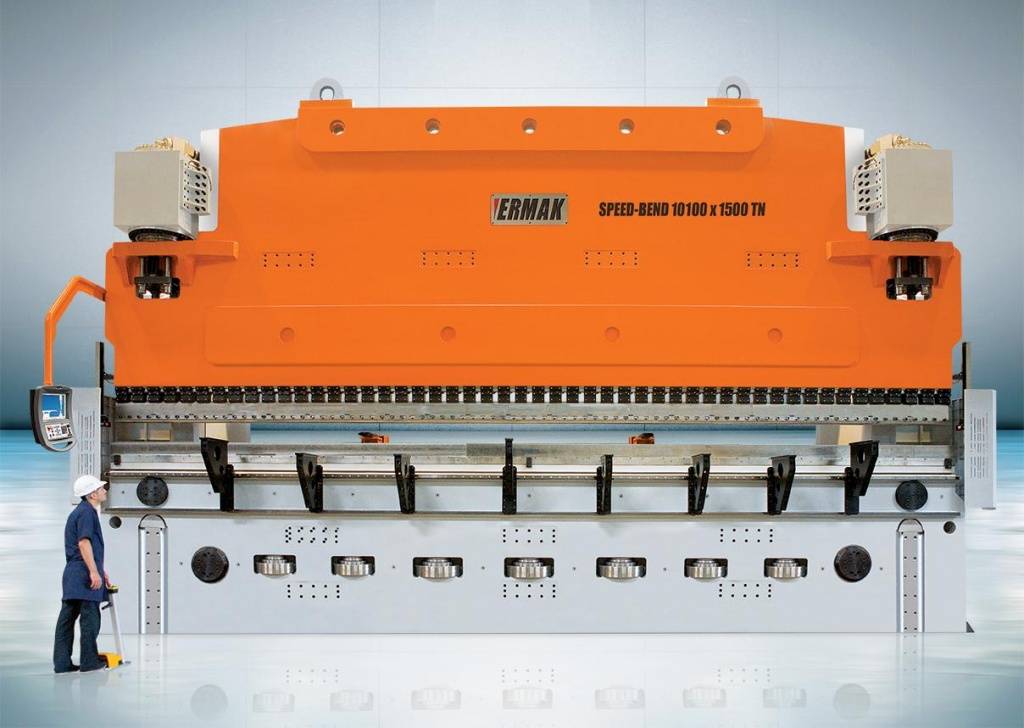

ERMAKSAN SPEED-BEND PRO с усилием 1500 тонн, с гидравлической системой компенсации прогиба.

В передней нижней балке располагаются гидроцилиндры. Нижняя балка имеет конструкцию типа «сэндвич», состоящую из трех плит. Задняя и передняя плита образуют станину пресса. Третья, центральная плита является подвижной, в верхней части она соединена со столом, а в нижней со штоками гидроцилиндров. При опускании гибочной балки по осям Y1-Y2, гидроцилиндры системы компенсации прогиба – ось С, воздействуют вверх, тем самым компенсируя деформацию.

Мы рассказали Вам об органах управления, осях листогибочных прессов. Надеемся, наша статья поможет Вам с выбором гидравлического листогибочного пресса.

ООО «Интервесп-М» является официальным представителем турецкой компании ERMAKSAN на территории Российской Федерации. Наша компания занимается комплексными поставками металлообрабатывающего оборудования, осуществляет гарантийное и постгарантийное сервисное обслуживание и технологическую помощь.